Proses pembuatan baja dimulai dengan proses ekstraksi bijih

besi. Proses reduksi umumnya terjadi di dalam tanur tiup (blast furnace) di

mana di dalamnya bijih besi (iron ore) dan batu gamping (limestone) yang

telah mengalami pemanggangan (sintering) diproses bersama-sama dengan kokas (cokes)

yang berasal dari batubara. Serangkaian reaksi terjadi di dalam tanur pada

waktu dan lokasi yang berbeda-beda, tetapi reaksi penting yang mereduksi bijih

besi menjadi logam besi adalah sebagai berikut:

Fe2O3 + 3CO --> 2Fe + 3CO2

Hasil utama dari

proses ini adalah lelehan besi mentah (molten pig iron) dengan kandungan karbon yang cukup tinggi (4%C) beserta

pengotor-pengotor lain seperti silkon, mangan, sulfur, dan fosfor . Besi mentah

ini belum dapat dimanfaatkan secara langsung untuk aplikasi rekayasa karena

sifat-sifat (mekanis)-nya belum sesuai dengan yang dibutuhkan karena pengotor

tersebut. Besi mentah berupa lelehan atau coran selanjutnya dikirim menuju converter yang akan

mengkonversinya menjadi baja.

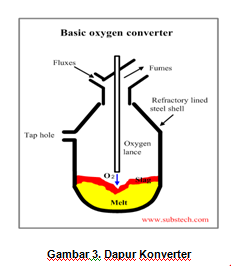

Proses pembuatan baja umumnya berlangsung di tungku oksigen-basa (basic-oxygen furnace-BOF). Di dalam tungku ini besi mentah cair

dicampur dengan hingga 30% besi tua (scrap)

yang terlebih dahulu dimasukkan ke dalam tanur. Selanjutnya, oksigen murni

ditiupkan dari bagian atas ke dalam leburan, bereaksi dengan Fe membentuk

oksida besi FeO. Beberapa saat sebelum reaksi dengan oksigen mulai berlangsung,

fluks pembentuk slag dimasukkan dalam jumlah tertentu.

Oksida besi atau FeO selanjutnya akan bereaksi dengan

karbon di dalam besi mentah sehingga diperoleh Fe dengan kadar karbon lebih

rendah dan gas karbon monoksida. Reaksi penting yang terjadi di dalam tungku

adalah sebagai berikut:

FeO + C --> Fe + CO

Selama proses berlangsung (sekitar 22 menit), terjadi

penurunan kadar karbon dan unsur-unsur pengotor lain seperti P, S, Mn, dalam

jumlah yang signifikan.

Selanjutnya untuk

memperoleh baja paduan dapat dilakukan dalam dapur listrik baik electric arc

furnace maupun induction furnace. Untuk mendapatkan bentuk baja yang siap

diproses digunakan continuous casting. Hasilnya adalah bloom, billet maupun

slab. Selanjutnya bahan setengah jadi itu diproses dalam mesin roll untuk

diproses menjadi profil, pelat atau

batangan baja.

No comments:

Post a Comment